Gr.691 DEL PRADO

(modello secondo classificato al Premio Muzio 2008, categoria B2a)

| Il modello

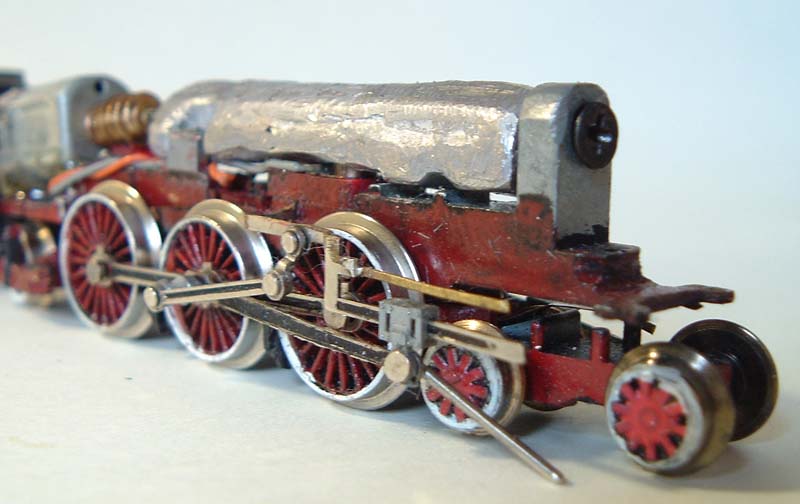

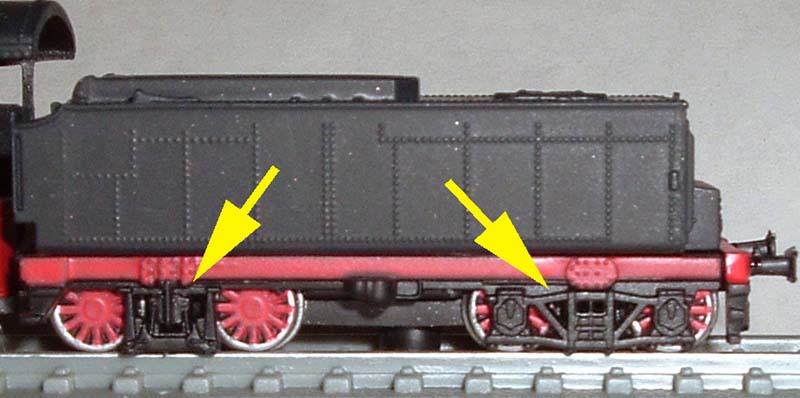

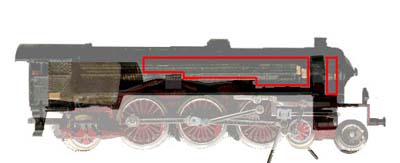

Del Prado (DP) della

locomotiva Gr.691.022 è sufficientemente in scala N esatta, ma

difetta per

alcune ingenuità riproduttive, in quanto chi ha realizzato lo

stampo ha

evidentemente utilizzato acriticamente i disegni tecnici della

locomotiva e

perciò troviamo in primo piano alcuni particolari che dovrebbero

essere più

all’interno. La cosa è macroscopicamente evidente nei carrelli del tender, per due dei quali è stata riprodotta solo la parte interna del telaio. E’ perciò evidente che la prima elaborazione consiste nella riproduzione in resina dei corretti fianchi dei carrelli. |

|

Peraltro una completa elaborazione del modello comporta che locomotiva e tender siano messi in grado di muoversi (le ruote della locomotiva e del tender sono solo stampate in plastica) e possibilmente dotati di motore e trasmissione.

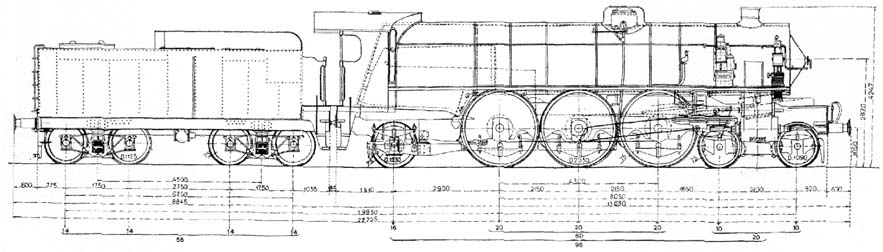

La soluzione (relativamente) più semplice per il telaio motorizzato è trovare una macchina di rodiggio Pacific (2C1) il più possibile corrispondente: la scelta è caduta sulla diffusissima vaporiera tedesca BR01, l’unica tra i modelli di grande produzione che abbia il diametro e il passo delle ruote motrici quasi corrispondente al vero, anche se poi occorre intervenire pesantemente sul carrello anteriore e sul bissel. Anche il numero di razze delle ruote motrici (20) abbastanza corrispondente al vero (21).

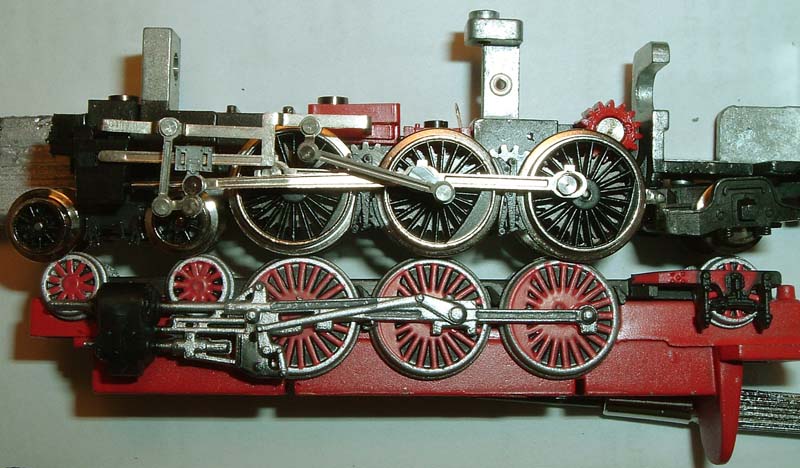

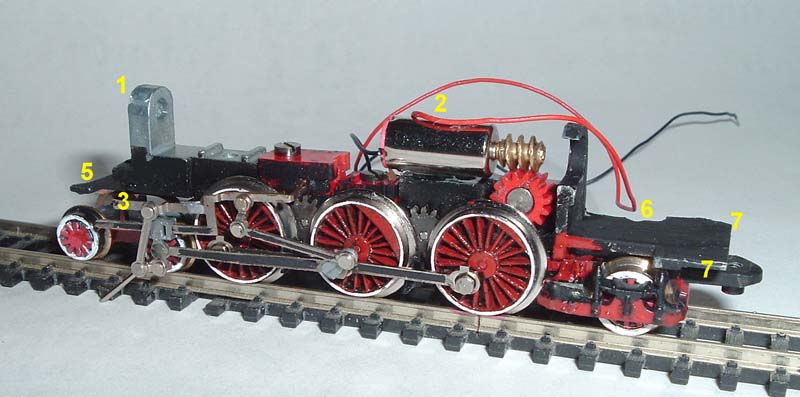

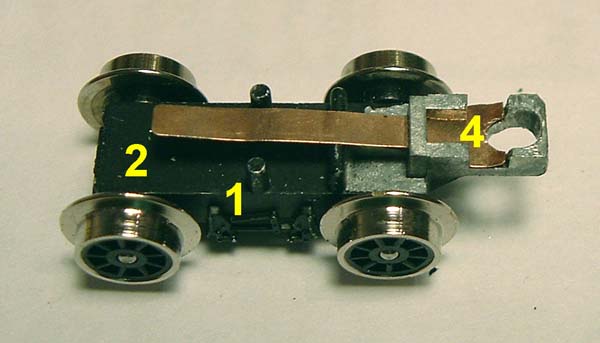

Operazioni

DA effettuaRe sul telaio MINITRIX (cfr. i numeri nella

foto

grande):

| 1)

sagomare con la

moletta i vari

supporti sulla parte alta per adattarli all’interno della caldaia DP 2) tagliare il supporto centrale a livello del foro intermedio 3) togliere il gruppo cilindri 4)

spianare la parte

inferiore del

telaio davanti alla vite del gruppo cilindri fino a livello delle

alette piatte

5) eliminare metà della larghezza del supporto del carrello anteriore realizzando una forcella (vedi sagoma in giallo nella foto a destra) che si possa incastrare nella parte anteriore della cassa 6) eliminare il supporto posteriore e quello laterale del motore, lasciando libero tutto il pavimento della cabina |

|

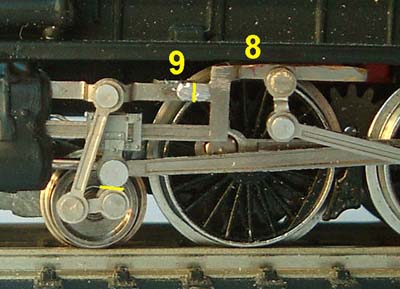

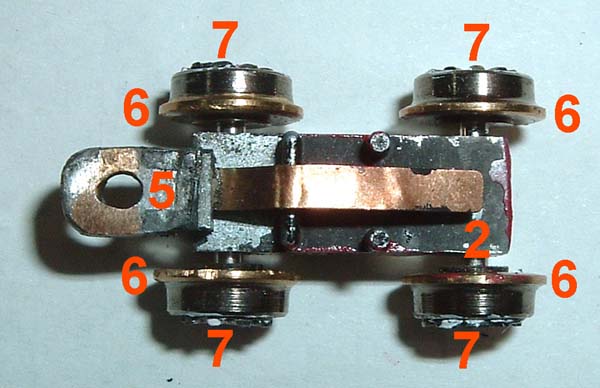

7)

eliminare su

ciascun lato circa

1 mm del pavimento della cabina per farlo calzare dentro la cabina DP

8) assottigliare di circa 3/10 mm i supporti alti della distribuzione, per poter avvicinare correttamente il telaio alla cassa; allo stesso scopo fresare leggermente la parte inferiore dei praticabili creando delle scanalature in cui possano parzialmente incastrarsi i suddetti supporti alti 9) eliminare la leva bassa della distribuzione e il loro perno tagliando come indicato. Riprodurre grossolanamente il comando della distribuzione con un striscia di ottone da 0,5 mm infilata nel foro alto e saldata nel punto 9. |

|

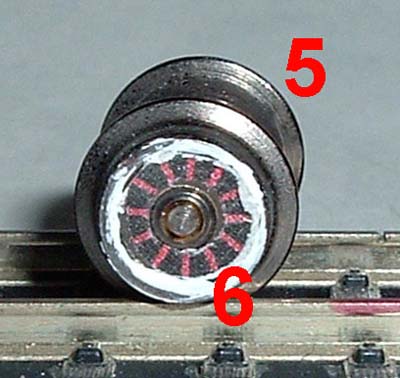

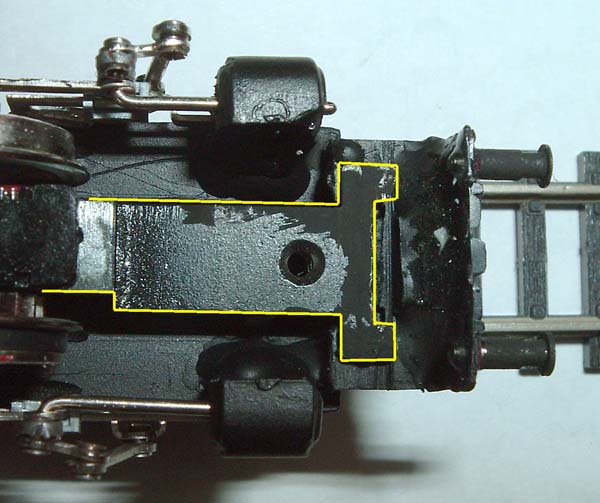

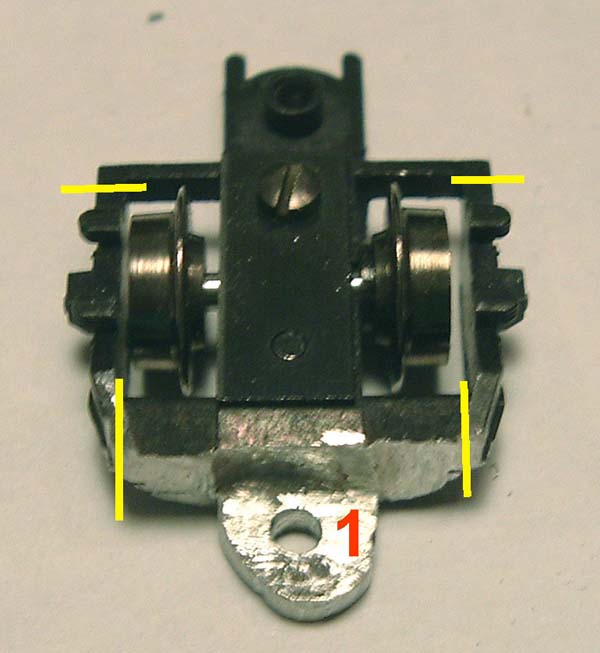

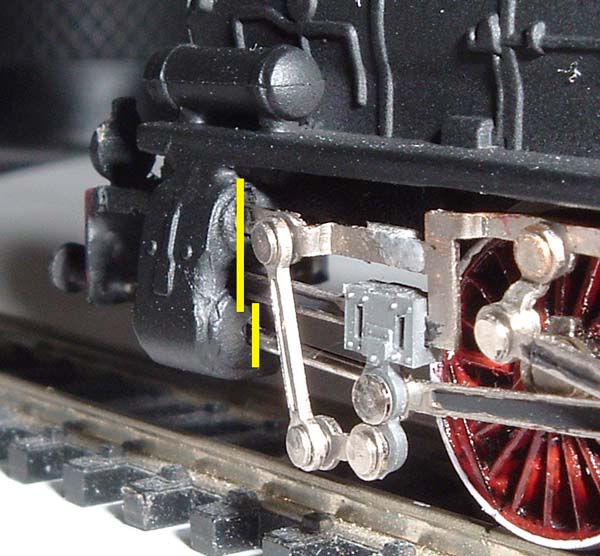

CARRELLO

BISSEL POSTERIORE

| 1)

rifare la sede

del perno di

rotazione e consumare la parte di barra eccedente 2) tagliare i lati del bissel: in senso longitudinale nella parte anteriore e in senso trasversale nella parte posteriore (linee gialle) 3) dal modello tagliare i fianchi del bissel con tutto il supporto posteriore, da reincollare sul bissel MT con adesivo bicomponente |

4) sostituire l’assale con uno con ruote da 7,7 mm, a cui spianare le punte coniche e, se necessario, assottigliare il bordino 5) ricavare dalle ruote finte DP le piastrine con i raggi e incollarle dentro il cerchione |

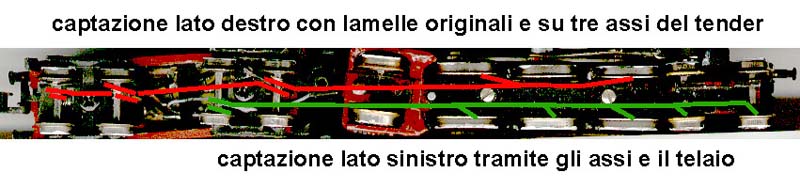

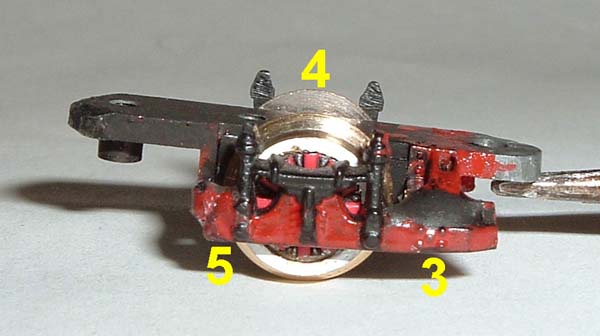

CARRELLO DI GUIDA ANTERIORE

| Il carrello

anteriore deve avere

un passo minore, e ruote più grandi da 6,2 mm (quindi con l’asse

più in alto),

la posteriore possibilmente con il bordino ridotto per non interferire

con la

ruota motrice anteriore: 1) eliminare le strutture al centro dei lati del carrello MT 2) realizzare un nuovo foro per l’asse anteriore, 1,5 mm più all’interno 3) asolare i fori degli assi verso l’alto per accogliere il nuovo asse di diametro 1,5 mm e spostare la posizione il più in alto possibile 4) asolare il foro di rotazione per avvicinare il carrello alla prima ruota motrice |

|

| 5)

eliminare la

chiusura originale

del foro di rotazione e ricostruirla nella nuova posizione con una

fascia di

ottone riempita di stagno e riformata; contemporaneamente, fissare

anche la

lamella elastica che mantiene giù il carrello 6) tornire il bordino della sola ruota posteriore, spianare le punte coniche 7) ricavare dalle ruote finte DP le piastrine con i raggi e incollarle dentro il cerchione 8) inserire le ruote tenendo conto della polarità di corrente captata dall’asse 9) eliminare la barra di contatto della lamella sotto il telaio, in quanto incompatibile con le ruote di maggior diametro |

|

10) assottigliare la

parte posteriore del pancone per consentire

la rotazione del carrello ed eliminare i respingenti e i tubi DP;

spianare le

sedi dei respingenti, forare con punta da 0.95 dall’interno e montare

nuovi

respingenti torniti di benno002; è inoltre consigliabile

modificare il

volantino della camera a fumo, ritagliando quello originale, forandolo

al

centro e rimontandolo con un filo di ottone piegato a L.

1) separare i due blocchi dei cilindri

2) spianare la parte superiore di ogni blocco per allineare il centro dei cilindri allo stantuffo

|

3)

forare il

centro

dei cilindri

con una punta da 0.9 mm per il passaggio dello stantuffo

6)

incollare i

blocchi sotto il

praticabile con abbondante Pattex Estreme4) i fori per l’inserimento dell’asta della distribuzione e dell’asta di scorrimento della testa a croce vanno eseguiti con una punta da 0.6 mm e poi asolati opportunamente; questi fori devono essere posti qualche decimo di mm più all’esterno rispetto al foro dello stantuffo al centro del cilindro 5) smussare lo spigolo anteriore interno dei blocchi cilindri per accogliere la ruota anteriore a carrello ruotato  |

|

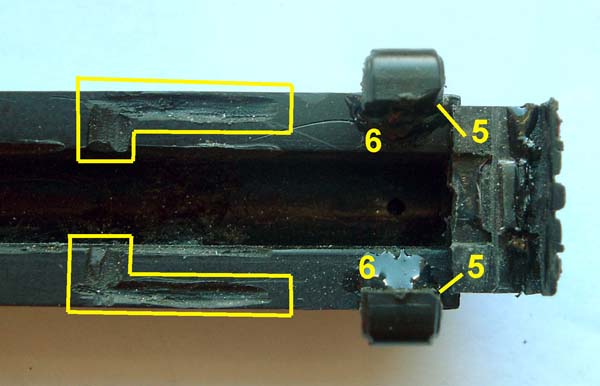

La

figura evidenzia le

scanalature in cui alloggiano i supporti alti della distribuzione

(punto 8

delle operazioni sul telaio Minitrix)

FOCOLARE

La base del focolare, sotto il

praticabile, è

erroneamente allineata alla cabina, pertanto va tagliata, accorciata a

dovere,

assottigliata sulla parte interna anteriore per non interferire col

bordino

della terza ruota motrice e reincollata più all’interno, a filo

della parte

superiore del focolare. Va anche riprodotta la parte bassa della

cabina,

obliqua, che raccorda il focolare con il lato della cabina.

Accoppiamento del telaio alla cassa

|

Verificare che, infilando

attentamente gli stantuffi, le guide delle teste a croce e le aste

della distribuzione

nei fori dei blocchi cilindri e poi infilando il telaio dentro la

cassa, tutto

entri con precisione; eventualmente fresare con una fresa cilindrica

l’interno

della caldaia e ridurre le parti del telaio sporgenti superiormente.

Incollare

internamente ai fianchi

della cabina due spessori per realizzare una battuta per il pavimento

della

cabina, che deve essere allineato alle modanature esterne alla base

della

cabina.

Quando la cassa appoggia con questi spessori sulla piastra di pavimento, la caldaia deve essere perfettamente orizzontale. Con piccoli e sottili

cordoncini

di Pattex Estreme si possono realizzare dei fermi per non far cadere il

telaio

quando si prende la cassa; per separare il telaio occorrerà

allargare

leggermente la cabina.

|

|

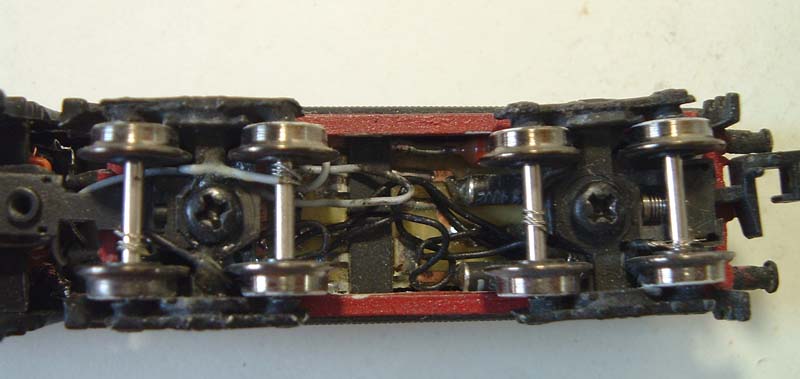

| Dopo un

fallito tentativo con un motore Faulhaber, è

stato scelto il piccolo motore asportato da un telaio Dapol,

sufficientemente

piccolo per entrare agevolmente tra caldaia e cabina, allargando a

sufficienza

sia la sezione della caldaia che l’apertura della cabina. Al motore è stata ricalettata la vite senza fine originale Minitrix, previa inserzione di un tubicino di ottone per adattare il diametro del foro a quello dell’asse. Il motore viene incollato, inclinato, circa in corrispondenza del focolare, quindi tra caldaia e cabina, dove comunque non appare dai finestrini. Nella cabina, ai lati del motore trovano posto le due induttanze e i relativi condensatori di filtro. |

Lo spazio rimasto libero nella caldaia va riempito con una zavorra sagomata ad hoc: nello studio a destra era previsto di occupare anche il piccolo spazio nella camera a fumo, ma in fase realizzativa si è ritenuto che esso fosse superfluo. |

|